در دنیای اتوماسیون صنعتی، سیستمهای مختلفی برای کنترل فرآیندها و تجهیزات مورد استفاده قرار میگیرند. از میان این سیستمها، PLC (کنترلگر منطقی برنامهپذیر) و DCS (سیستم کنترل توزیعشده) به عنوان دو تکنولوژی رایج شناخته میشوند. هر دو سیستم به منظور بهبود کارایی و دقت در کنترل فرآیندهای صنعتی طراحی شدهاند، اما تفاوتهای کلیدی در ساختار، عملکرد و کاربرد دارند. درک تفاوت PLC و DCS در اتوماسیون صنعتی به مدیران و مهندسان کمک میکند تا بهترین سیستم را برای نیازهای خاص خود انتخاب کنند و بهرهوری سیستمهای صنعتی را افزایش دهند.

معرفی PLC

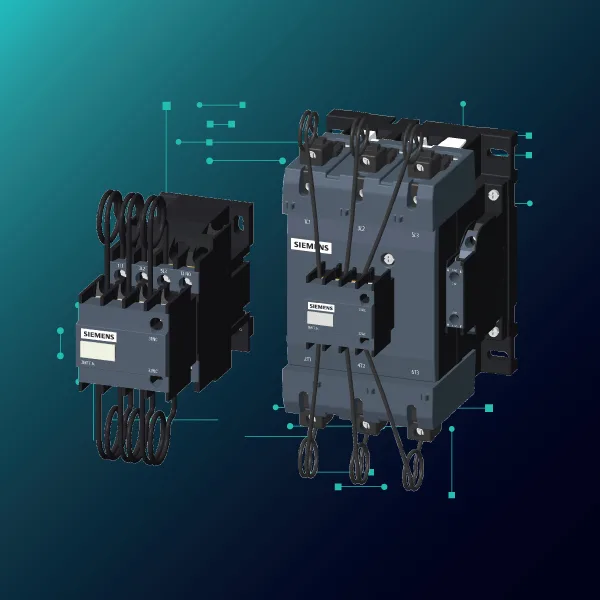

PLC یا کنترلگر منطقی برنامهپذیر، یک دستگاه الکترونیکی است که برای کنترل و مانیتورینگ فرآیندهای صنعتی طراحی شده است. PLCها معمولاً برای کاربردهای کوچکتر و وظایف کنترل ماشینآلات منفرد استفاده میشوند. این سیستمها میتوانند برنامههای نوشته شده را اجرا کرده و دادهها را از حسگرها و تجهیزات دریافت و سپس خروجیهایی مانند کنترل موتورها و ولوها را تولید کنند.

PLCها به دلیل سادگی در برنامهنویسی و نصب، انعطافپذیری بالا، و قابلیت اطمینان، بسیار در صنایع مختلف محبوب هستند. این سیستمها همچنین به دلیل واکنش سریع خود به تغییرات در فرآیند، برای سیستمهایی که نیاز به زمانهای چرخه کوتاه دارند، ایدهآل هستند.

معرفی DCS

از سوی دیگر، DCS یا سیستم کنترل توزیعشده، یک سیستم پیچیدهتر است که بهصورت متمرکز، ولی با کنترلهای توزیعشده، عمل میکند. در یک DCS، واحدهای مختلف کنترل در نقاط مختلف فرآیند توزیع شده و هر کدام مسئول کنترل بخشی از فرآیند هستند. این سیستمها اغلب برای فرآیندهای بزرگتر و پیچیدهتر که نیاز به هماهنگی چندین بخش دارند، استفاده میشوند، مانند صنایع پتروشیمی، نیروگاهها و پالایشگاهها.

DCS به دلیل پشتیبانی از فرآیندهای مداوم و استفاده از پروتکلهای ارتباطی پیشرفته برای اتصال واحدهای مختلف کنترل، در سیستمهای بزرگتر و پیچیدهتر، عملکرد بهتری نسبت به PLCها دارد.

تفاوتهای ساختاری بین PLC و DCS

PLC معمولاً بهصورت ماژولار طراحی شده است که میتوان بخشهای مختلف آن را بهراحتی جدا و نصب کرد. این سیستمها بهصورت محلی در نزدیکی ماشینآلات نصب میشوند و از ارتباطات سادهتری استفاده میکنند. در مقابل، DCS دارای ساختاری پیچیدهتر است که کنترلها بهصورت توزیعشده در سراسر کارخانه نصب میشوند. این سیستمها از ارتباطات پیچیده و شبکههای مختلف استفاده میکنند تا اطلاعات بین کنترلها و واحدهای مختلف منتقل شود.

یکی از مزایای اصلی DCS نسبت به PLC، این است که در صورت خرابی یکی از واحدهای کنترل، بقیه واحدها بدون مشکل به کار خود ادامه میدهند و نیازی به توقف کل سیستم نیست. این ویژگی برای فرآیندهای حیاتی که نمیتوانند متوقف شوند، اهمیت ویژهای دارد.

تفاوتهای عملکردی

PLC معمولاً برای وظایف کنترلی سریع و دقیق مانند کنترل موتورها، پمپها و ولوها استفاده میشود. در مقابل، DCS برای کنترل فرآیندهای پیچیده و مداوم که نیاز به هماهنگی دقیق بین بخشهای مختلف دارند، بهتر عمل میکند. در DCS، دادهها از واحدهای مختلف جمعآوری شده و در یک مرکز کنترل بهصورت متمرکز تحلیل و مانیتور میشوند.

یکی دیگر از تفاوتهای کلیدی بین این دو سیستم، زمان پاسخدهی است. PLCها معمولاً زمان پاسخدهی بسیار سریعی دارند که آنها را برای فرآیندهای سریع مانند کنترلهای رباتیک یا ماشینآلات صنعتی ایدهآل میسازد. اما DCSها زمان پاسخدهی کمی کندتری دارند، که البته در فرآیندهای بزرگتر و مداوم این موضوع اهمیت کمتری دارد.

مقیاس و گستردگی

PLC بیشتر در سیستمهای کوچک تا متوسط و در ماشینآلات منفرد یا سیستمهای خودکار با تعداد ورودی و خروجی محدود استفاده میشود. این سیستمها میتوانند تا چند صد ورودی و خروجی را مدیریت کنند. در مقابل، DCS برای سیستمهای بزرگتر با هزاران ورودی و خروجی طراحی شده است و میتواند چندین بخش از یک کارخانه را بهصورت همزمان کنترل کند.

هزینهها و پیچیدگی

از نظر هزینه، PLCها بهطور کلی ارزانتر از DCSها هستند و همین امر باعث شده است که در کاربردهای سادهتر و کوچکتر ترجیح داده شوند. هزینههای پایینتر سختافزاری و همچنین سهولت نصب و نگهداری باعث محبوبیت بیشتر PLCها در صنایع کوچکتر شده است. در مقابل، DCSها به دلیل ساختار پیچیدهتر و نیاز به تجهیزات پیشرفتهتر، هزینههای بالاتری دارند. اما این هزینهها با توجه به نیازهای فرآیندهای پیچیدهتر و مداوم توجیهپذیر است.

انعطافپذیری

PLC به دلیل قابلیت ماژولار بودن و امکان اضافه کردن ماژولهای مختلف، انعطافپذیری بیشتری نسبت به DCS دارد. این سیستمها میتوانند بهراحتی تغییرات کوچک در فرآیندها را پشتیبانی کنند و با کمترین تغییرات بهینهسازی شوند. DCSها معمولاً برای فرآیندهای ثابت و بزرگ که تغییرات کمی دارند مناسب هستند، زیرا تغییر دادن ساختار یک DCS میتواند هزینه و زمان زیادی ببرد.

کاربردها

در نهایت، PLC بیشتر در صنایع خودروسازی، بستهبندی، مونتاژ و ماشینسازی استفاده میشود، جایی که نیاز به کنترل دقیق و سریع ماشینآلات وجود دارد. در مقابل، DCS در صنایع نفت و گاز، پتروشیمی، نیروگاهها و پالایشگاهها که نیاز به هماهنگی دقیق و مداوم بین بخشهای مختلف دارند، کاربرد بیشتری دارد.

نتیجهگیری

هر دو سیستم PLC و DCS نقش بسیار مهمی در اتوماسیون صنعتی ایفا میکنند، اما هر کدام برای کاربردهای خاص خود مناسبتر هستند. PLCها به دلیل سرعت و انعطافپذیری برای کنترل ماشینآلات و فرآیندهای کوچک ایدهآل هستند، در حالی که DCSها برای فرآیندهای بزرگتر و پیچیدهتر که نیاز به هماهنگی چندین بخش دارند، بهترین گزینه محسوب میشوند.